Как ИИ помогает ускорить контроль качества на машиностроительном заводе

Проблематика

На машиностроительных заводах контроль качества — критически важная часть производственного процесса. Малейшее отклонение от чертежа может привести к дефекту всей партии, поломке узла в процессе эксплуатации или, в худшем случае, к аварии на объекте, где используется изделие.

Именно поэтому:

- Контроль качества проводится на каждом производственном этапе — от входного контроля заготовок до финальной проверки готовой детали.

- Ключевые геометрические параметры детали (длины, диаметры, допуски, углы) должны соответствовать чертежу с точностью до сотых долей миллиметра.

- В ряде случаев контроль проводится в 100% случаев, особенно при изготовлении ответственных деталей — в авиастроении, энергетике, автомобильной промышленности.

- Даже при выборочном контроле необходимо проводить десятки и сотни измерений в день.

Обычно эту работу выполняет инженер технического контроля. Его задача — взять чертёж изделия или детали, вручную выделить важные размеры, составить обходной лист, замерить параметры с помощью штангенциркуля, микрометра или другого инструмента, зафиксировать результаты и принять решение: годна ли деталь.

Этот процесс достаточно трудоёмкий и отнимает значительную часть рабочего времени, требует высокой квалификации и внимательности, а также сопряжён с риском человеческой ошибки — можно упустить размер, перепутать допуск, неверно интерпретировать обозначения.

Отдельной проблемой является еще и то, что ручной контроль качества плохо масштабируется, ведь при росте объёма выпуска деталей скорость проверок не увеличивается, особенно если есть проблемы с доступом к кадрам.

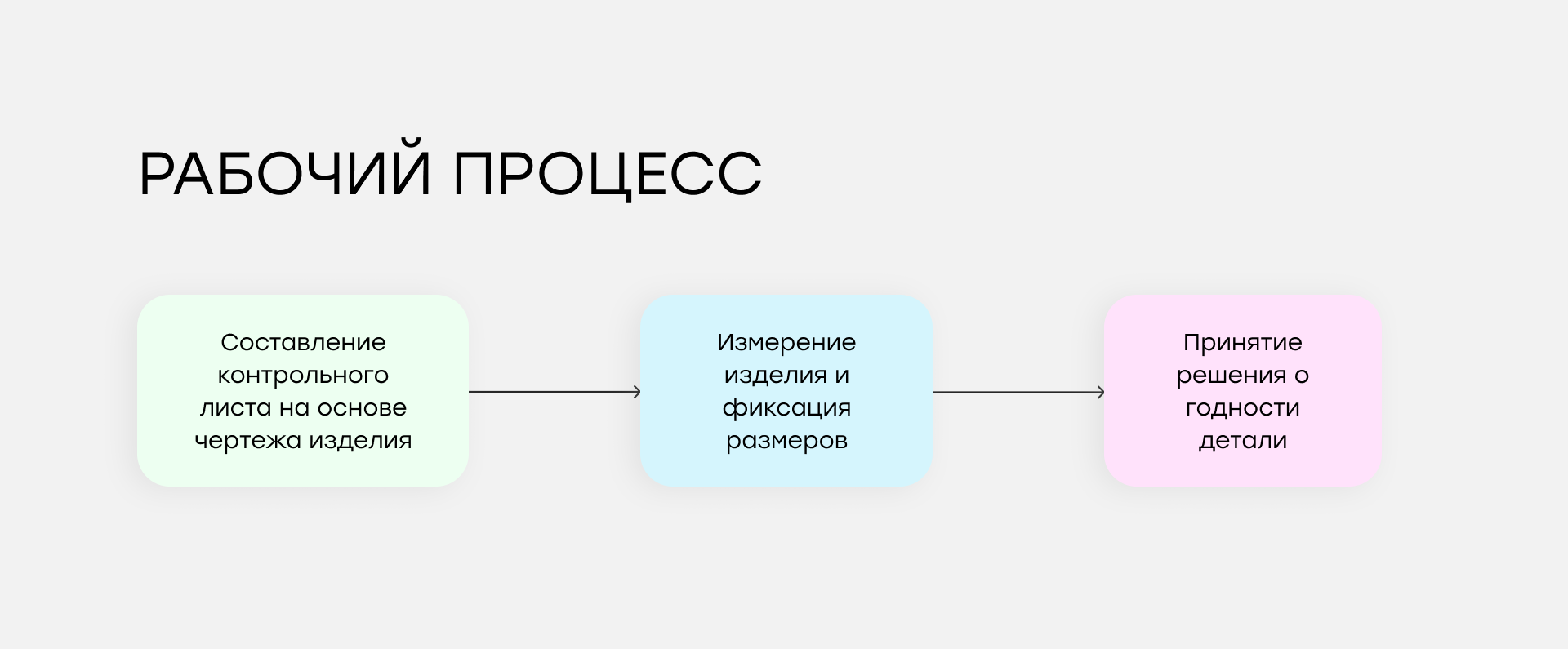

Какие этапы можно ускорить при помощи ИИ?

Если перевести весь контроль качества на производстве в цифровой вид, можно сильно ускорить процесс производства и сэкономить на фонде оплаты труда.

Ищете партнёра для внедрения ИИ-решений?

Свяжитесь с нами, чтобы начать трансформацию вашего бизнеса.

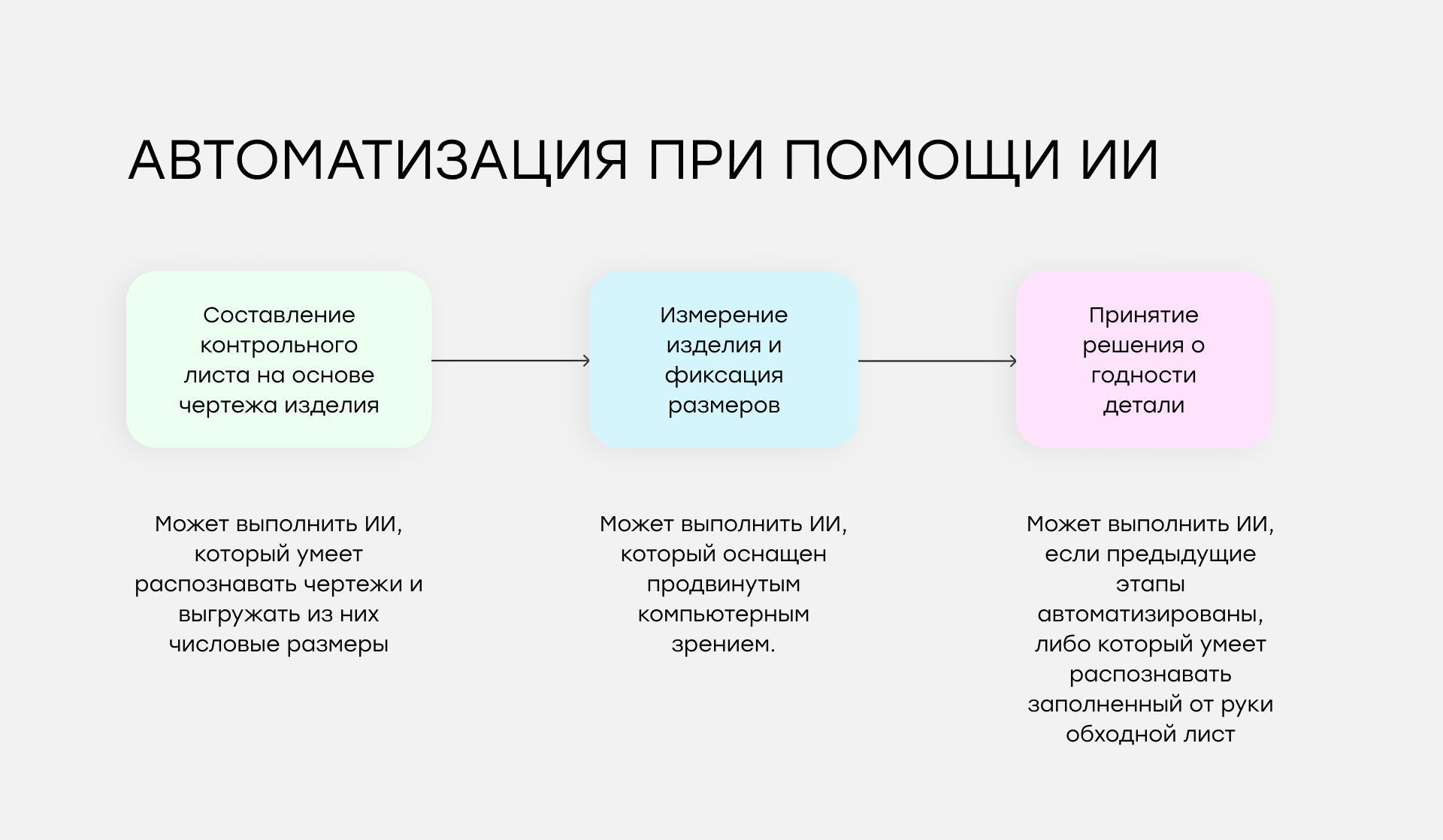

Какие этапы и как можно автоматизировать? Пройдёмся по алгоритму контроля качества:

- Составление обходного листа с чертежа изделия, где необходимо вручную выделить важные параметры для проверки — может выполнить ИИ, который умеет распознавать чертежи и выгружать из них числовые размеры.

- Измерение изделия — может выполнить ИИ, который оснащен продвинутым компьютерным зрением.

- Фиксация результатов и принятие решения о годности детали — если предыдущие этапы автоматизированы, то данный этап также легко автоматизировать, прописав допуски, в которых деталь может отличаться от эталона.

Когда речь заходит о быстром ускорении контроля качества, можно говорить про замену ручного труда на первом этапе составления обходного листа. Поскольку остальные этапы требуют более сложного подхода — обучение моделей компьютерного зрения и их внедрение в камеры для оценки изделий. А третий этап просто невозможен без второго и первого.

Автоматизация контроля качества

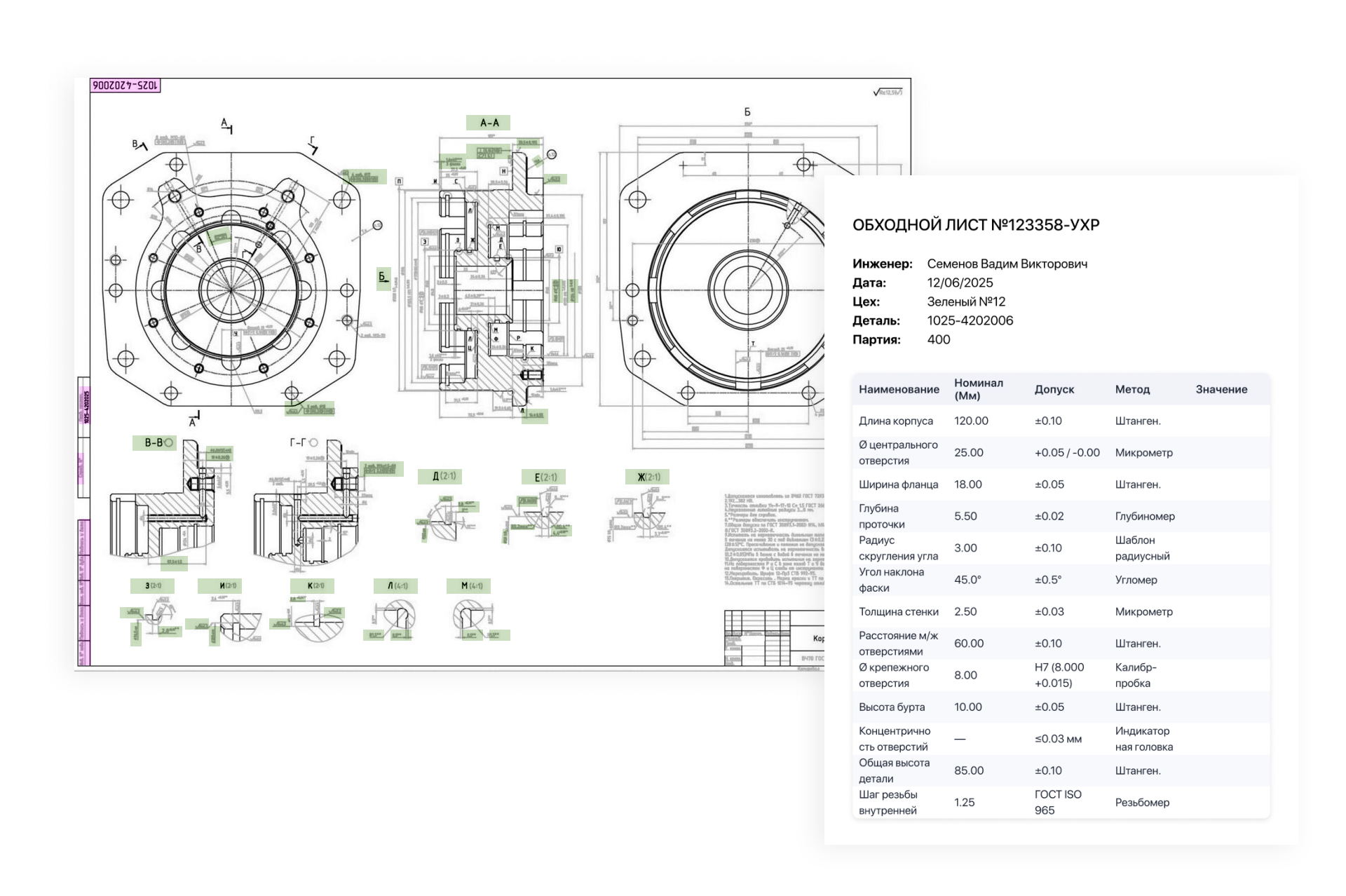

Автоматизацию составления обходного листа с чертёжа изделия, в котором должны быть перечислены параметры для проверки может выполнить ИИ, который умеет распознавать чертежи и выгружать из них числовые размеры.

Как такое решение может быть устроено? Воркфлоу будет следующим:

- Загрузка инженерных чертежей деталей в различных форматах: PDF, TIFF, DWG и др.

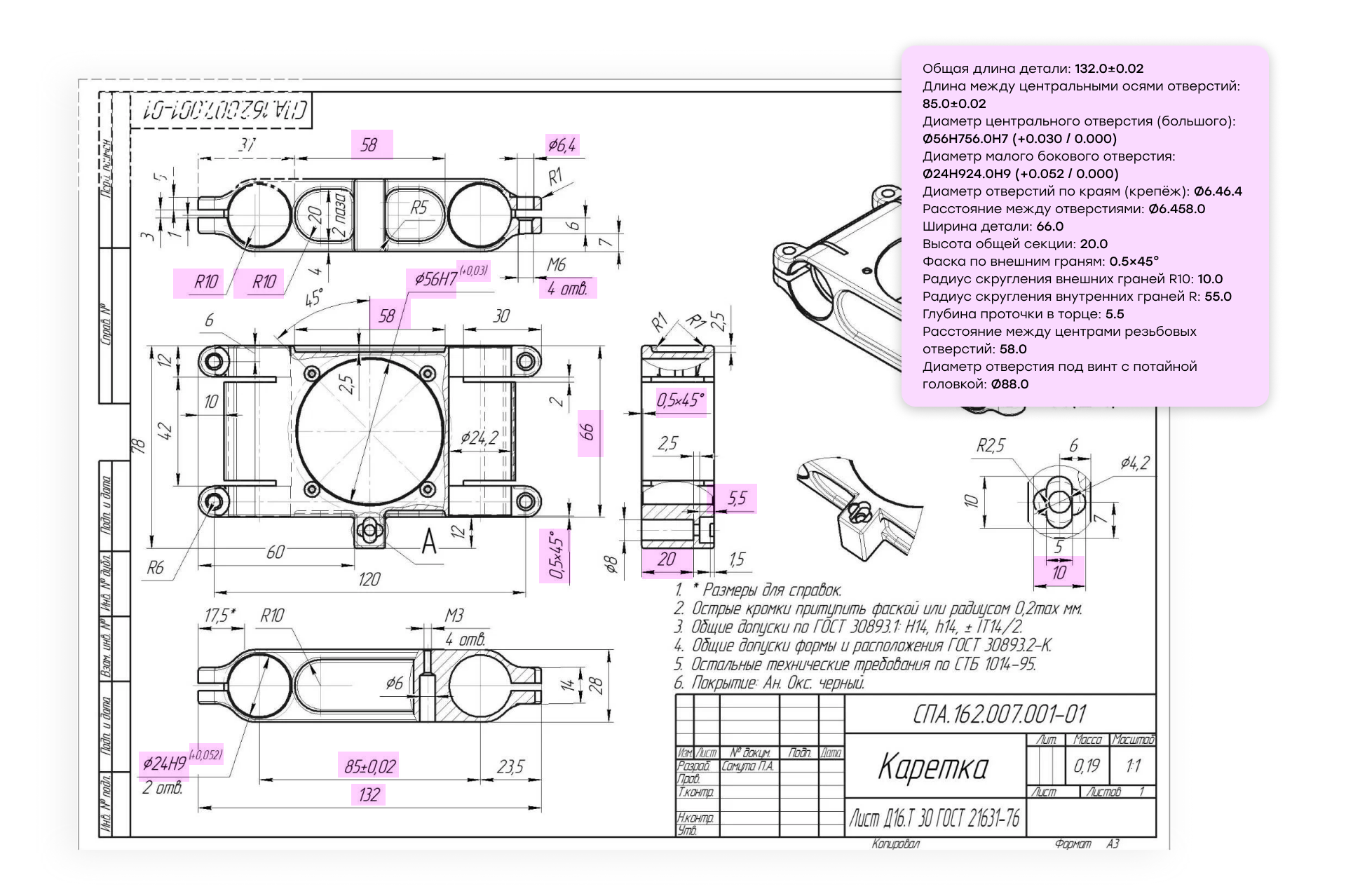

- Извлечение геометрических параметров с помощью обученной LLM (Large Language Model), которая распознаёт все числовые размеры, обозначения допусков и спецификации на чертеже.

- Формирование обходного листа с таблицей измерений, где указывается, какой параметр нужно измерить, где он расположен на чертеже, какой допуск для него допустим.

- Экспорт результата в нужный формат — PDF, Excel или через API в ERP или MES-систему для дальнейшей интеграции.

Наличие такого автоматизированного обходного листа сокращает участие инженера до ручной проверки размеров, автоматизируя весь рутинный этап подготовки.

Заключение

В результате внедрения ИИ на этапе подготовки к проведению измерений снижается количество ошибок и пропущенных значений, поскольку ИИ выгружает все геометрические параметры с инженерного чертежа. Благодаря этому повышается качество продукции.

Особенно важно это в машиностроении, где каждое отклонение может стоить очень дорого. В инженерных чертежах большие языковые модели (LLM) проявляют себя особенно ярко, так как могут интерпретировать сложные обозначения, вычленять ключевые параметры и понимать структуру чертежа.

Также сокращаются трудозатраты и экономится время инженеров — особенно важно в условиях дефицита квалифицированных специалистов. Один инженер может работать с большим числом деталей без потери качества контроля за время, которое ранее затрачивалось на подготовку и контроль.

Хотите заказать решение для обработки чертежей?

Напишите нам!

И мы разработаем решение для обработки ваших чертежей!